智能诊断技术综述

设备故障诊断技术是在电子、计算机技术的发展中产生的一门技术。当1个系统的状态偏离正常状态时,就称该系统发生了故障,此时系统可能完全也可能部分丧失其功能。故障诊断就是寻找故障原因的过程,包括状态检测、故障原因分析及劣化趋势预测等内容。传统故障诊断技术在分析结构比较复杂的深层次故障时效果不理想,且对操作员能力要求较高;而人工智能技术的发展,则使诊断技术走向了智能化。由于智能故障诊断技术可模拟人类的逻辑思维和形象思维,将人类各种知识融入诊断过程,故可实现对大型复杂设备的实时、可靠、深层次和预测性故障诊断,获得的诊断信息就能准确地对诊断对象的状态进行识别和预测。因此这一技术也受到了世界各国工程研究人员的普遍重视。目前,随着基于行为的人工智能、分布式人工智能、多传感器信息融合技术以及新理论的提出与发展,故障诊断也获得了新的发展机遇。

一 断技术的发展历史

故障诊断技术由美国最早开展研究,如西屋公司(WHEC)、Bently公司和IRD公司,目前已有多家机构从事此项研究,包括瑞士ABB公司等。诊断技术的发展主要经历了以下2个技术阶段。

1.1 传统诊断技术

传统故障诊断技术主要包括单信号处理方法、单信号滤波诊断、多信号模型诊断以及机内测试技术(build-intest,BIT)。

单信号处理方法较少考虑信号间的耦合,主要采用阀值模型。当系统的输入输出超出一定范围时,就认为故障已经发生或将要发生,信号也主要是由人工通过各种仪器仪表进行采集。这种方法用在电子技术发展的早期阶段,设备的集成化程度不高。

单信号滤波诊断的基本原理是对时间序列信号进行滤波变换,得到信号的特征信息后,再对此特征信息进行阀值诊断。多信号模型诊断的特点是考虑了信号间的融合关系,且通过定量和定性的分析方法实现诊断。

机内测试技术是利用设备内部具有自检能力的硬件和软件来实现对设备检测的一种方法,可为系统和设备内部提供检测、故障隔离的能力。由于BIT技术结构日趋复杂、功能日益强大,因此其正在发展成为集状态检测、故障诊断为一体的综合系统。

1.2 智能诊断技术

智能诊断技术是在计算机和人工智能的基础上发展起来的,是一门集数学、物理、化学、电子技术、计算机技术、通讯技术、信息处理、模式识别和人工智能等多学科于一体的综合

性技术,他的出现为提高现代复杂工程技术系统的可靠性开辟了一条新的途径。

作为20世纪80年代中后期故障诊断领域的前沿学科,基于计算机的智能诊断技术受到了越来越多工程技术研究人员的关注,并成功应用于工程生产实践。计算机人工智能与诊断理论的结合,产生了具有信息时代特色的智能诊断系统。设备故障智能诊断系统是基于知识的系统,他以知识处理为研究内容,以基于知识寻求提高系统智能化程度和诊断准确率为目标。早期模拟人脑思维推理的基于知识的专家系统,以串行运行的格式进人设备诊断领域,形成了基于知识的诊断推理专家系统。

二 国内外研究现状及发展趋势

智能诊断技术的发展历史虽然短暂,但已取得了令人瞩目的成就。国内诊断技术从80年代中期开始进人了迅速发展时期。目前,在理论研究方面,已形成了具有我国特点的故障诊断理论,并出版了一系列相关论著,研制出了可与国际接轨的大型设备状态监测与故障诊断系统,比如华中科技大学研制的用于汽轮机组工况监测和故障诊断的智能系统DEST,哈尔滨工业大学和上海发电设备成套设计研究所联合研制的汽轮发电机组故障诊断专家系统MMMD-2,清华大学研制的用于锅炉设备故障诊断的专家系统,山东电力科学研究院同清华大学联合研制的“大型汽轮机发电机组远程在线振动监测分析与诊断网络系统”,重庆大学研制的“便携式设备状态监测与故障诊断系统”等等。

国外在诊断技术领域起步较早,并形成了比较成熟完善的诊断理论,所以其诊断技术的发展优于我国。美国是最早开展故障诊断技术研究的国家,在电路和数字电子设备方面,MIT研制出了用于模拟电路操作并演绎出故障可能原因的EL系统;美国海军人工智能中心开发了用于诊断电子设备故障的IN-ATE系统;波音航空公司研制了诊断微波模拟接口MSI的IMA系统;西屋公司(WHEC)从19xx年开始了电站在线计算机诊断工作, 19xx年进行了电站人工智能专家故障诊断系统的研究, 19xx年应用于了现场,后来发展成了络化的汽轮发电机组诊断专家系统(AID),并建立了沃伦多故障运行中心(DOC),通过D0C中心,可以看到分布在全美20多个电厂的数据信息;Bechtel电力公司于19xx年开发了火电站设备诊断用专家系统(SCOPE); Bently公司在故障诊断方面虽起步较晚,但在转子动力学方面,旋转机械故障机理的研究比较透彻,在振动监测方面具有雄厚的基础,因此该公司开发的旋转机械故障诊断系统(ADR3)在国内外电站领域的应用很受用户的欢迎; Radial公司于19xx年开发了汽轮发电机组振动诊断用专家系统( turbomac),在建立逻辑规则的基础上,设有表征振动过程各种成分与其可能故障源之间关系的概率数据,且其搜集知识的子系统具有人机对话形式。

在欧洲,也有不少从事故障诊断技术研究、产品开发及应用的公司。如瑞士ABB公司目

前正在大力发展振动观察系统(vibro-view),并由诊断软件精确诊断机器故障;法国电气研究与发展部近年来也发展了以监测与诊断辅助站的PSAD系统,用于大型电站机组的监测与诊断;意大利米兰工业大学研制了用于汽车启动器电路故障诊断的系统;英国在60年代末,由Collacott的机械状态监测中心首先开始诊断技术的研究;德国的西门子公司、丹麦的B&K公司等也都开发出了各自的诊断系统。由于机电设备在整个生产领域中占有极其重要的地位,所以有关机电设备的故障智能诊断问题一直受到研究人员的关注,出现的智能诊断系统也比较多。

日本从事这方面研究的机构主要有东芝电气、日立电气、富士和三菱重工等。东芝电气公司与东京电力公司于19xx年合作开发的大功率汽轮机轴系振动诊断系统,采用计算机在线快速处理振动信号的解析技术与评价判断技术,设定一个偏离轴系正常值的极限值作为诊断的起始点进行诊断;日立公司研究了用于核反应堆的故障诊断系统,以后逐步发展形成了一套完整的寿命诊断方法;三菱公司则在80年代初期开发了MHM振动诊断系统,该系统能自动或通过人机对话进行异常征候检测并能诊断原因,其特点是可根据动矢量来确定故障。

三 智能诊断方法

智能诊断技术是在计算机和人工智能的基础上发展起来的,所以其在工程实现中主要是组成以计算机为主体的智能诊断系统,他有单机模式、分布式模式、网络化模式3种结构模式。其方法主要有:基于专家系统的诊断方法、基于模糊逻辑的诊断方法、基于神经网络的诊断方法以及基于模糊粗糙集的诊断方法等。

3.1 基于专家系统的诊断方法

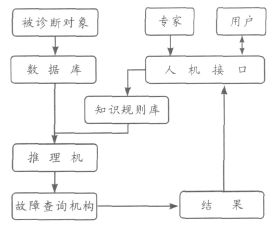

专家系统故障诊断方法是在计算机采集被诊断对象的信息后,综合运用各种规则,进行一系列推理,必要时还随时调用各种应用程序,运行过程中向用户索取必要的信息后,快速地找到最终故障或最有可能的故障,再由用户来证实的一种方法。主要由6部分组成:知识规则库、数据库、推理机、解释机构、故障查询机构和人机接口。其内部具有某个领域专家的知识和经验,能够利用人类专家的知识和解决问题的方法来解决问题。专家系统解决的问题一般没有算法解,且往往在不完全信息的基础上进行推理、做出结论,故速度快、实时性强。该方法是人工智能理论在故障诊断领域中最成功的应用,也是目前故障诊断领域最常用的方法,其各部分的功能如图1所示。

图1 专家系统故障诊断结构

第二篇:综述性报告

6061-T6空蚀的读书笔记

1 6061-T6材料简介

纯铝中加入适量其它元素如Si、Cu、Mg、Zn等即为铝合金。Al-Mg-Si系合金适于制造形状复杂的型材和锻件,如飞机和发动机中工艺性和耐蚀性要求较高的零件,本次试验采用该型6061铝合金。化学成分如表1。其特点是:中等强度,有良好的塑性和优良的可焊性和抗蚀性,特别是无应力腐蚀开裂倾向。但是挤压后不能实现风淬,需重新固溶处理和时效,才能获得较高的强度。试样用T6处理:由固溶热处理后进行人工时效[1]。

6061铝合金的主要相组成物:ɑ(Al),Mg2Si,可能的杂质相FeAl3,(Fe Mn)Al8,(Al Fe Si)等。镁和硅为主要强化元素,形成强化相Mg2Si。

表1化学成分

Table 1 Chemical composition of 6061(wt%) 名称 Cu Si Fe Mn Mg Zn

0.25 Cr Ti Pb Bi Al 余量 6061 0.15-0.4

0.4-0.8 0.7 0.15 0.8-1.2 0.04-0.35 0.15 / /

2 空蚀现象简介

2.1 空蚀的定义及领域

空蚀( Cavitation) 是指由于液体内部压力的起伏引起液体蒸汽以及溶于液体中的气体的形核、生长及溃灭的空化过程所造成的损害, 又称为汽(气) 蚀

[2] 。在空化所有的作用中空蚀是最引人关注的。从十九世纪后期在螺旋桨叶片上发现空蚀现象以来, 空蚀的理论及内涵已经有了很大的发展。 随着科技的进步, 涉及空蚀的领域也越来越多, 例如化工、发电、原子能、宇航甚至生物学和医学等, 空蚀成为这些领域遇到的难题之一[3] 。为解决这一难题,人们曾开展大量

的研究工作,试图寻找合适的解决办法,除优化过流部件的结构外,设计和开发适合的抗空蚀金属材料是另一条重要的解决空蚀的方法[4]。

2.2 空蚀的基本原理

空泡形成需从几个物理现象来解释。

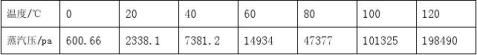

第一个是沸点与压强的关系:水的沸点随压强的降低而降低。我们知道烧开水时,水在标准大气压下(1个大气压相当于101 325 Pa),温度达到100℃。水就会沸腾,但是如果在海拔6 000多米的高原,水温只要到达80℃左右就可以沸腾了。在压强达到198 490 Pa时,即约不到两个大气压时,水到120℃才开,这个压强差不多是普通高压锅的压强。这是由于空气气压不同导致其沸点不同,气压越大沸点越高,.气压越小沸点越低。同样深压在海底的水它的沸点也会随着其周围的压强变化而变化。不同温度下,水沸腾的压强是不同的,这个压强称为饱和蒸气压,也称蒸气压。根据Goff-Grattch饱和水汽压公式计算出的水在不同温度之下的饱和蒸气压,如表l所示。由下表可知,在压强为2 338.1 Pa时, 水在20℃就沸腾了,这是常温下的沸腾现象。

表1 不同温度下的饱和蒸气压

第二是是压强与流速的关系:液体的压强随着液体的流速增大而减小。根据伯努利原理,流体中流速大的地方压强小,这个理论我们在日常生活中就可以见到,我们在倒啤酒的时候,如果用直冲的方式倒,就会产生很多泡沫,如果啤酒沿着倾斜的杯壁缓慢倒人,产生的气泡就会很少。这是因为直冲的啤酒产生较大的动量,杯中的啤酒速度差加大,易产生流速,使杯中的液体压强减少,溶解在液体中的气体得到释放产生气泡,而斜入式产生的流速小压强变化小,所以产生的气泡少。解释了以上的原理,我们对空泡产生的条件有了一定的认识。

高速行驶的船舶在航行过程中,由于船体对水的作用,提高水的流速,加之船体迅速离开后海水还来不及填补,导致该区域的压力骤减,由于压力的降低,

该区域的海水形成蒸汽气泡,导致该区域的海水出现沸腾现象,形成空泡。同样,高速旋转的螺旋桨也加速船尾的水体流速,加之大体积的螺旋桨的高速如此周而复始,螺旋桨在旋转的时候带动周围的液体高速流动,由于大量的液体是从正面甩出去了,周围的液体来不及补充进来。所以在螺旋桨的背面就形成一定的真空,这时液体发生沸腾并伴有空气从水中溢出来,在背面形成空泡。

由于以上因素的影响,船体和螺旋桨区域形成了大量的空泡。空泡在低压区形成后,随着流动流到高压区的船舵部位,在那里压力增高,空泡无法存在,伴随着水流到达舵叶表面的空泡开始闭合破灭。如此周而复始,大量空泡伴随水流不断轰击舵叶,给舵叶造成气蚀伤害。

由于空蚀涉及流动动力学条件、机械冲击、过流部件材料种类与成分以及材料表面与液体的电化学交互作用等诸多方面,其损伤机理相当复杂,对于不同的材料、不同的实验条件,往往得到不同的结论。存在以下几种空蚀损伤机理。

(1)冲击波机制[2]

液体内局部压力的起伏而引起蒸汽泡的形核、生长及溃灭的过程会导致空蚀的产生。当液体内的静压力突然下降到低于同一温度下液体的蒸汽压时,在液体内就会形成大量的空泡,而空泡群进入较高压力的位置时,空泡就会溃灭,空泡的溃灭使气泡内所储存的势能转变成较小体积内流体的动能,使流体内形成流体冲击波。这种冲击波传递给流体中的金属构件时,会使构件表面产生应力脉冲和脉冲式的局部塑性变形。流体冲击波的反复作用使金属材料表面出现空蚀坑。

(2)微射流机制[5]

由于液体中压力的降低而产生了大量的空泡,空泡在金属材料边壁附近或与边壁接触的情况下,由于空泡上下壁角边界的不对称性,故在溃灭时,空泡的上下壁面的溃灭速度是不同的。远离壁面的空泡壁将较早地破灭,而最靠近材料表面的空泡壁将较迟地破裂,于是形成向壁的微射流,其速度可达100~400 m/s。此微射流在极短的时间内就完成对金属表面的定向冲击,所产生的应力相当于水锤作用。

(3)热效应机制

气泡溃灭时产生很高的温度,这一高温作用到过流部件表面,使材料表层发生相变或产生其他现象,影响空蚀过程。磨蚀过程中空蚀区出现大量金属球状物的事实支持现行的热作用理论,气泡溃灭时产生的温度,在过流部件表面达到材料熔点,使其熔化,在表面张力作用下凝固成球状物,在空蚀坑内涡旋水流的推动下旋转研磨成光滑球体。空蚀试验时常常见到发光现象,是溃灭气泡中的水蒸汽或其他气体达到高温所致。

(4) 电化学机制

空蚀过程中,由于局部高温在金属中形成热电偶,形成微电池,引起金属的电化学腐蚀。采用电火花放电装置产生气泡,采用电化学技术检测气泡溃灭作用于金属表面引起的电极电位变化表明,空蚀过程中,金属表面存在着空蚀区和非空蚀区的电偶作用,形成电化学电偶电池,加强汽泡溃灭对金属局部的力学破坏作用。由于气泡溃灭所形成的剧烈的力学作用使得合金的局部表面产生塑性变形,甚至表面膜受损,露出新鲜无膜的金属表面,在金属表面形成腐蚀电偶作用,同时,腐蚀点的形成造成局部应力集中,加强气泡溃灭对金属局部的力学破坏作用。

(5) 其他观点 在大量涉及到空蚀作用下材料损伤特性的文献中,关于空蚀的损伤机理众说纷纭,莫衷一是,有时甚至相互矛盾。在研究和对比不同材料的空蚀机理时,应特别关注实验所采用的方法,因为对不同的空蚀实验方法得到的空蚀损伤机理往往并不相同,空蚀实验尤其是超声振动实验与实际流体中产生的空蚀条件存在较大差距[7]。

2.3 空蚀的发生过程

大家普遍认同是根据累积空蚀失重-空蚀时间曲线可以把空蚀过程大致分为以下四个阶段[10]。对于不同的材料,气蚀各个时期的长短是不同的,就是同一种材料,采用相同的加工方法,若采用不同的实验方法,得到的结果也不尽相同,

可以预见,延长材料的孕育期,就可提高材料的抗气蚀寿命,因此如何延长材料的气蚀孕育期,一直是气蚀研究的重点内容[6] 。

(1)气蚀的起始阶段,即孕育期(Incubation period):在此阶段,材料没有损失或损失很少,表面产生了少量的塑性变形。在大多数气蚀条件下均可以观察到这一阶段。孕育期的长短依赖于材料的性能和气蚀的强度。

(2)气蚀上升期(Accumulation period):在这一阶段,随着气蚀暴露时问的延长,材料失重迅速增加,即在孕育期之后材料开始吸收越来越多的冲击能量,导致表面加工硬化和冲击加强,使得材料失重率迅速增加,这一时期主要受材料的加工硬化机制控制。在这一阶段,气蚀坑遍布整个表面。

(3)稳定期(Stationary period):即气蚀率恒定期,可观察到气蚀率保持一个恒定的值,这一时期与与材料表面的均匀冲击加工硬化有关,气蚀率达到最大值,导致曲线上出现峰值。对于不同的材料,这一时期有长有短。

(4)下降期(Attenuation period):在稳定期之后,气蚀率开始下降。在下降期,气蚀速率迅速下降或出现波动,气蚀率的降低与靠近粗糙表面的汽泡溃灭压力的减小、气体进入充满流体的蚀坑造成的缓冲作用及气蚀区气体在液体中的扩散有关。这一时期的初始特征是在测试材料表面形成了孤立的深坑。

2.4空蚀试验方法和空蚀程度表示方法

常用的研究空蚀的试验方法有以下几种[ 7] :

(1)文丘利管空蚀 它是利用文丘利管的喉部收缩,增大流速,产生空化,从而对物体表面产生空蚀破坏。

(2)磁激振荡空蚀 利用纵向共振镍管的磁激振荡或高频压电晶体产生高频微幅振荡来产生空化,对试件产生空蚀。

(3)超声波振动空蚀 将超声波的压力脉冲作影响金属材料空蚀的主要因素及影响规律用于水体,产生振动,引起局部压力降低而产生空化使试件发生空蚀破坏。

(4)旋转圆盘空蚀 利用在厚度方向上开有分布小孔或附有突体的转盘在液体中高速旋转, 在小孔或突体后部产生尾流空化, 对嵌于盘面的试件产生空蚀破坏。

除上述几种常见的空蚀试验方法之外, 还有高速射流冲击试验、水滴冲击试验、往复式活塞型空蚀试验等。

空蚀程度衡量方法主要有以下几种[8] :

(a) 失质法 用试验材料在试验前后的质量损失率来衡量。

(b) 失体法 用试验材料在试验前后的体积损失率来衡量。

(c) 面积法 用受空蚀失去的涂层面积与总涂层面积的比值来衡量。 (d) 深度法 用试验材料表面受空蚀破坏的深度来衡量.

(e) 蚀坑法 用空蚀后单位时间单位面积的麻点数( 即空蚀麻点率) 来衡量。

(f) 时间法 用单位面积失去单位质量所需的时间来衡量。

(g) 同位素法 在试件上涂上放射性同位素保护层, 通过测定空蚀后水中放射性的大小来衡量。

上述各种方法中, 以失质法应用最普遍, 国内外许多重要成果及规律都是基于该法得到的.

2.5 空蚀研究的进展

由于空蚀问题比较复杂, 空蚀程度的影响因素较多, 目前还没有一个比较成熟的定论, 现仅将有关研究结果进行总结。

(1) 水质的影响

由于天然水中含有大量的微粒和未溶解的微气泡,极易构成细小的水气相间的分界面, 这就为空化提供了前提条件,所以汛期的水流、挟沙的水流和钻井泥浆较清水更易于空化。

(2) 液体物性的影响

液体物性影响分为四个方面。饱和蒸汽压强的影响: 在水、苯等4 种液体中, 用铝试件所做的空蚀试验表明, 当蒸汽压强相同时, 空蚀量几乎相同;表面张力的影响:表面张力将加速空泡的压缩过程, 当空泡溃灭时, 液体的表面张力愈大, 空泡溃灭的压强也愈大, 相应地其所造成的壁面材料的空蚀破坏也愈严

重;液体粘性的影响: 液体粘性对空泡的溃灭速度有明显的减慢作用, 粘性愈大, 空泡溃灭过程愈缓慢, 溃灭压强也愈小, 因而试件的空蚀破坏也变轻;液体密度及压缩性的影响: 当液体密度增加、压缩性减小时, 试件的空蚀破坏有加重的趋势。试验得出, 空蚀破坏量与液体中的音速和密度的乘积间存在指数关系。对钻井泥浆之类的液体而言, 表面张力影响不大,粘滞度对空蚀过程没有实质性影响,压缩性的影响可忽略不计[ 9]。

(3)试验时间的影响[10]

在试验条件不变的情况下, 随着试验时间的增加, 试件的空蚀率并不是常数。Thiruvengadam 用试验得出空蚀失质率随时间的变化可分为四个阶段: 酝酿阶段、加速阶段、减弱阶段和稳定阶段.

(4)距离的影响 [11]

物体空蚀程度与距空泡中心的距离关系极大, 只有那些在物体表面附近溃灭的空泡才能对物体表面产生破坏。 一般认为, 距空泡中心为3 倍空泡直径的距离内, 空泡溃灭压力可使表面破坏,超过此距离, 空蚀破坏能力大大降低。 (5) 物体尺寸的影响[12]

当绕流物体尺寸较大时,游移型空泡有充裕的时间膨胀, 故溃灭时放出的能量也较大, 因而空蚀破坏也更严重。 理论和实验均证明, 在一定条件下, 空蚀程度与绕流物体线性尺寸的立方成正比。

(6)物体表面粗糙度及硬度的影响 [13]

表面粗糙度对空化的发生有促进作用, 表面光滑会推迟空化的发生并使空蚀减少. 材料表面硬度高时, 抗空蚀能力也高。

(7)水流含气量的影响[14]

在一定范围内, 水中含气量愈高, 空蚀破坏的能力愈大; 当水流中含气量大到一定程度(>3%) 后, 含气将改变水流物性, 使空蚀破坏减弱, 甚至可以完

全避免。这种现象在水力学上称为掺气减蚀。

(8) 水流流速的影响

Knapp 试验结果表明 ,材料的空蚀程度I 与水流流速v 间存在下列关系: I = A v n 式中, A 为试验常数; 指数n 依试验条件不同在一定范围内变化, 在Knapp 的试验中n = 6。

(9)水中压强( 围压) 的影响

Mousson 的研究表明[14] , 当下游压强一定时, 空蚀程度随试件位置上游压强的增加而增加; 当上游压强固定时, 空蚀程度随下游压强的增大而出现一最大值。对石油钻井而言, 井筒围压是影响空蚀破岩的一个重要因素。围压增大, 一方面抑制空化的产生;另一方面, 空化一旦产生后, 空泡溃灭压强更大, 因而空蚀破坏能力比围压小时更强[15] 。 [2]

(10) 温度的影响

Plesset 研究表明[16] , 水温低时, 水中含气量高, 对于空泡溃灭的缓冲作用加大,空泡溃灭压强减小。温度上升后, 由于气体含量减少, 缓冲作用也减弱, 空泡溃灭压强加大, 空蚀破坏加剧。但当水温较高时, 饱和蒸汽压强也加大了, 这又使空泡的溃灭压强有所降低。

(11)材料抗空蚀性能的影响 [11]

对金属材料而言, 表面硬度较高时, 抗空蚀能力强; 结晶粒度愈细, 抗空蚀性能愈好. 表面有致密而坚固的表面膜层时, 可大大延缓空蚀破坏的发展过程。

从国内外的研究情况可以看出, 对空化和空蚀机理及其影响因素的认识和研究已取得很大进展应该指出的是, 由于空化和空蚀是微观、瞬时、随机、多相的复杂现象, 到目前为止, 有关空化和空蚀的理论及不少研究成果还不能令人满意, 许多问题还有待进一步深入研究和探索。 近年来, 借助于流体显形和数

值模拟等先进的研究方法和手段, 空化和空蚀的研究正向更深入、更微观的领域发展[17]。对空化和空蚀的研究结果, 一方面有助于加深对这种现象的认识, 减轻和消除这种现象对船舶、水利、水电设施和机械造成的危害;另一方面促使研究人员开始研究如何利用空化和空蚀所产生的强大冲击和噪声, 如在水射流中引入空蚀作用来加强冲击、清洗和破岩,利用空蚀破坏作用来辅助钻井提高钻井速度; 利用空化噪声和振动冲击来清洗管道、解除地层堵塞、稠油降粘、破乳, 以及提高原油采收率等. 可以预见, 随着空化空蚀机理和空化射流研究的进一步深入, 空蚀和空化射流将在石油工业及其他工业部门得到广泛应用, 产生显著的经济效益。

3 大塑性变形简介

3.1 大塑性变形的定义[18]

大塑性变形法(Severe Plastic Deformation,简称SPD )具有强烈的晶粒细化能力, 可以直接将材料的内部组织细化到亚微米乃至纳米级, 已被国际材料学界公认为是制备块体纳米(晶粒大小小于l00 nm )和超细晶材料( 晶粒大小为l00n m -1μm )的最有前途的方法。它是指材料处于较低的温度(通常低于0.4 Tm)环境中,在大的外部压力作用下发生剧烈塑性变形,从而将材料的晶粒尺寸细化到亚微米或纳米量级的一种工艺。强应变大塑性变形可以在低温条件下使金属材料的微观结构得到明显的细化,从而大大提高其强度和韧性。SPD法细化晶粒的原因在于这种工艺能大大促进大角度晶界的形成。

3.2 大塑性变形种类及研究进展

(1)等径角挤压( Equal Channel Angular Pressing简称ECAP )

作为最早的SPD 工艺,图1为ECAP 的原理示意图.Φ为内径角的角度,Ψ为外径角的角度. 其原理是利用一个互成一定角度的径角来挤压金属,给试样的纯剪切应力,以获得大的塑性变形。

图1 等径角挤压 图2高压扭转示意图

Fig .1 Schematic diagram of ECAP Fig.2 Schemtic diagram of HPT

整个试样变形前后的结构和性能均一, 可以在保持材料横截面不发生

变化的情况下获得大的变形, 因而可以进行多次挤压变形, 增大变形量,在挤压过程中晶粒的细化分为3 个过程: 首先,粗大晶粒被粉碎成一系列具有小角度晶界的亚晶, 亚晶沿着一定方向拉长形成带状组织, 亚晶带宽度一般为几微米或亚微米; 然后亚晶被继续破坏, 开始出现部分具有大角度界面的等轴晶组织; 最后, 亚晶带消失, 显微组织主要为具有大角度晶界的等轴晶组织, 晶粒位相差随剪切变形量的增加而增大[19] 。

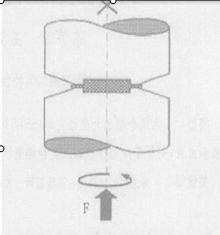

(2)高压扭转(HPT )

HPT是大塑性变形技术(SPD) 中发展较为迅猛的技术之一。Bridgma 最早研究了静水压力对塑性变形的影响,后来高压扭转逐渐发展成为一种制备纳米结构材料的新方法。其基本原理如图2 ,高压扭转的特点在于: 工件为盘状, 尺寸较小, 直径一般为10-20mm,厚度为0.2-0.5mm;细化能力强, 被认为是大塑性变形中细化能力最强的工艺, 可以获得均匀的纳米晶粒, 尺寸大小约为l00 nm;工艺参数可调, 可以方便地调节累积应变, 施加压力和变形速度等。

R.Wadsack[20]采用高压扭转工艺加工纯铬, 将初始晶粒尺寸80μm。细化到

50-500nm , 对细晶材料的硬度测试表明, 细晶材料的硬度是没有变形的相同材料的4倍。R.K . Islamgaliev等[21]利用高压扭转工艺制备的细晶

Al-7.5%Zn-2.7%Mg-2.3%Cu-0.15%Zr合金的晶粒尺寸小于100nm ,抗拉强度达到

800MPa , 延伸率高达20% 。

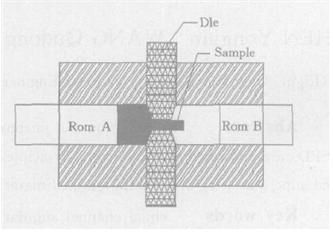

(3) 往复挤压( CEC )

往复挤压的基本原理如图3 :模具内有2 个截面积相等、在1 条直线上、中间有1 个紧缩区分开的模腔, 在模腔的两边分别装置1 个油压式冲头。在挤压过程中, 试样在冲头的作用下, 到达紧缩区, 此时, 试样将受到正挤压变形, 挤压后的试样在另一图3 往复挤压示意图个模腔的冲头作用下, 发生墩粗变形。当第一模腔内的试样全部被挤压到第二模腔时, 再重复上述过程反向压回, 就完成一个动作循环。重复以上的过程, 直至获得所要的应变为止, 这时移去一侧冲头, 就可以将试样挤出成型。原则上说这一过程可以无限次的进行下去, 从而获得无限大的应变和细小均匀的等轴晶粒。

工艺的特点在于:能够制备大体积均匀细晶材料, 有实现商业应用的前途;可以获得任意大的应变而没有试样破裂的危险;挤压工艺与压缩工艺同时进行, 连续变形,无需改变试样的原始形状。对往复挤压(CEC)研究较为深人的有J.Richert,M . Richert 和Jien -Wei-Yeh 等。J. Richert 等[22-24」利用CEC工艺对3 种不同纯度的铝Al 99 .5 Al 99.992 和Al 99 .999 进行了研究, 进行100次循环挤压, 真应变大约为90时, 材料仍然保持其连续性而不破裂。M . Richert 等[23]的研究发现, 初始晶粒尺寸为0.8mm 的AlMg5 , 经过36 次的循环

挤压, 累积应变量达到15.2 时, 材料的晶粒在三维方向分布均匀, 平均尺寸为200nm。采用挤压比为10:1, 挤压Al-12%Si材料,当挤压次数达到6 次时, 屈服强度、抗拉强度和延伸率分别比铸态时提高15% 、18%和152%,颗粒分布相当均匀, 晶粒尺寸大小降低到2-7μm。

图3 往复挤压示意图

Fig .3 Schematic diagram of CEC

4 研究内容

由于超细晶材料( 包括纳米材料和亚微米材料) 有许多很好的物理、化学和力学性能, 所以采用深度塑性变形( SPD, severe plastic deformation) 方法来获得超细晶粒成为众多材料学者颇为关注的课题, 这主要因为超细晶金属材料能在不损失甚至提高材料的塑性和韧度的同时大幅度提高材料的室温强度, 从而改善材料的综合性能。ECAP 可以使材料获得大应变从而将大块粗晶金属或合金细化成具有超细晶结构的材料[25]。

本研究首先将6061铝合金铸锭固溶处理,淬火后人工时效数小时。放入模具挤压,挤压后出现流向性变性,然后利用线切割机将试样切割成标准大小,在JY98-IIIDN型超声波细胞粉粹机中进行空蚀实验。实验中,采用日本电子(JEOL)JSM-7001F型热场发射扫描电子显微镜拍摄分别拍摄6061铝合金ECAP后和6061铝合金铸锭3小时,10小时微观表面照片,用能量色散X-射线荧光光谱仪(EDXS)分析表面的化学成分。

参考文献:

[1]邵红红,戴起勋.金属组织控制技术[M].镇江:江苏大学出版, 2010.

[2] Knapp R T, Daily J W, Hammit F G. Cavitat ion[ M] . New York: McGraw - Hill, 1970

[3]王再友, 朱金华. 亚稳奥氏体金属抗空蚀性能及其主要控制因素[J].金属学报,2003,39(3):273-277

[4]骆素珍,郑玉贵,等.1Cr18Mn14N双相不锈钢在腐蚀介质中的抗空蚀性能[J],腐蚀科学与防护技术,2004,11(352-356)

[5]Kornfeld M,Suvarov L.On the destructive action of

cavitation[J].Appl.Phys.,1944,15:495-503.

[6] Karimi A , Martin J L . Cavitation erosion of metals[J] . International Metals Reviews,1986,31(1):1-26

[7] 黄继汤. 空化与空蚀的原理及应用. 北京: 清华大学出版社, 1991

[8] 李根生,沈晓明,施立德,陈现华.空化和空蚀机理及其影响因素[J]. 石油大学学报(自然科学版),1997,(01) .

[9] 孟国庆.气蚀和气蚀射流. 高压水射流, 1983,(1): 1-11, (2) : 13-25

[10] Thiruvengadam A. A Comparative Evaluation of Cavitation Damage Test Devices. A. D. 425-725, 1963

[11] 杨志明. 初生空化的对比试验中德合作研究项目.水动力学研究与进展[J], 1994, 9(1) : 96-103

[12] 裴拉耶夫著,华中工学院水力机械教研室译.水轮机气蚀. 北京: 机械工业出版社, 1981

[13] 黄继汤等. 挟沙水流中混凝土等脆性材料及一些金属材料抗空蚀性能的试验研究. 见: 1983 年全国水电中青年科技干部报告会论文选集. 北京: 水利电力出版社,1985

[14] Mousson J M. Pitting Resistance of Matels Under Cavitation Conditions. Trans. ASME, 59, 1937

[15] Bardin, etal. Oil Well Drilling Augmented by Cavitation Damage. Proc.

9th Intel. Symp. on Jet Cutting Technology, Sendai, Japan, 1988

[16]Plesset M S. On the stability of the spherical shape of a vapour cavity in the liquid[J]. J . basic Eng. Trans. ASME ,1972.

[17]李根生,沈晓明,施立德,陈现华. 空化和空蚀机理及其影响因素[J]. 石油大学学报(自然科学版) , 1997,(01)

[18]Valiev RZ . Nanomaterial advantage . Nature , 2002, 419-887

[19] 刘英, 李元元, 张达童. 金属材料的等通道径角挤压研究进展. 材料科学与工程, 2002, 20(4) :613-617

[20] Wadsaek R, PIPPan R , Schedler B.Structural refine ment of chromium by sever plastic deformation . Fusion Eng Design,2003,66-68:265

[21] IsIamgliev R K , Yunusova N F , Sabirov I N , etal.Deformation behavior of nanostructured aluminum alloy Processed by severe plastic deformation Mater Sci Eng A ,2001 ,319-321:877

[22] Richert J,Maria Richert , Krakow .Anew method for unlimited deformation of metals and alloys .Aluminium ,1986,8:604

23 Richert M, Stuwe H P , Zehetbauer M J, etal .Work hardening and microstructure of AlMg5 :after severe plastic deformation by cyclic extrusion and compression .Mater Sci Eng ,2003, A355:180

24Jien-Wei-Yeh , Shi Ying Yuan , Chao Huang Peng·Microstructure and tensile properties of an A l-12wt Pct Si alloy produced by reciprocating extrusion .Metal Mater Trans,1999,30A,2503

[25]李金山,曹海涛. 胡 锐等等径角挤压法制备超细晶的研究现状。特种铸造及有色合金[J]2004.03-(01- 03)